Projekty s jasne preukázateľnými možnosťami

zvýšenia zisku vo firme

Príležitosť pre profesný rast. Čo Vám môže toto štúdium poskytnúť?

V každom výrobnom procese je možné nájsť zlepšenia a je len na každom z nás, ako ich vieme pretaviť do správneho fungovania procesov. Master štúdium priemyselného inžinierstva je jedna z metód ako vedieť odhaliť potenciály výrobných procesov a vedieť ich efektívne využiť.

Isto, štúdium nie je ľahké. Už len preto, že človek v dnešnej dobe, ak má robiť niečo naviac, vyžaduje si to častokrát aj čas nad rámec bežných pracovných povinností. Preto kľúčové pri Master štúdiu je na začiatku správny výber témy a pridelenie relevantného projektového manažéra z IPA Slovakia, s ktorým študent rieši a konzultuje zadanie. Štúdium je spojené s praktickými tréningami priamo vo výrobných spoločnostiach.

K výsledkom Master štúdia sa vyjadrujú samotní manažéri podnikov, ktorých študenti ukončili ročné štúdium:

„Toto dielo nie je „master práca pre master prácu“. Je to použiteľný návod, ktorý bol aj reálne využitý v rámci postupných zmien v spoločnosti.“ J. Berith / VRM, a.s.

„Výše dosažených úspor má zasadní vliv na ekonomiku provozu.“ D.Molin / KOVONA SYSTEMS, a.s.

Vychutnajte si malú ukážku Master projektov

Zvýšenie produktivity vybraného procesu na produkte UM

Cieľom Master práce bolo pomocou vhodných lean nástrojov optimalizovať prácu riadiacich pracovníkov na linke UM montáž D. Hlavné ukazovatele pre zhodnotenie prínosov realizovaných v rámci Master práce riešiteľ stanovil: 1. úsporu počtu riadiacich pracovníkov – zoraďovačov, 2. úspora mzdových nákladov a 3. zvýšenie parciálnej produktivity na danej linke. Optimalizáciu riešiteľ dosiahol analýzou procesov prostredníctvom časových snímok zoraďovačov a cez BasicMosty.

Po analýze časových snímkov vypracoval riešiteľ návrh na rozdelenie činnosti pre jednotlivých pracovníkov. Z porovnaní zistil, že celkové zlepšenie je možné vo všetkých sledovaných ukazovateľoch, ktoré vplývajú na samotnú produktivitu: 1. zníženie počtu pracovníkov – 1 pracovník/zmena, 2. zvýšenie využitia pracovníkov o 23,79% a 3. zvýšenie parciálnej produktivity na jedného pracovníka/zmena o 85 ks. Master prácou poukázal na 58 % potenciálne úspory nákladov prerozdelením činností pracovníkov na jednotlivých pracovných miestach a v efektívnejšom využití potenciálu pracovníkov na jednotlivých výrobných linkách. Riešiteľ dospel k záveru, že pre úspešné fungovania procesov v budúcnosti jej podrobné detailné zmapovanie jednotlivých procesov s prerozdelením činností, tak aby sa vyhli činnostiam, ktoré neprinášajú žiadnu pridanú hodnotu. Zároveň skonštatoval, že všetky zmeny je možné realizovať s kontinuálnym vzdelávaním riadiacich pracovníkov.

Riešiteľ: Jozef Boško, BSH Drives and Pumps s.r.o. Michalovce, dcérska spoločnosť BSH Hausgeräte GmbH, zameraná na vývoj a výrobu elektromotorov a ovládacej a riadiacej elektroniky pre bielu techniku.

Zvýšenie výkonu a stability CT v rámci materiálového toku pre vybraný produkt

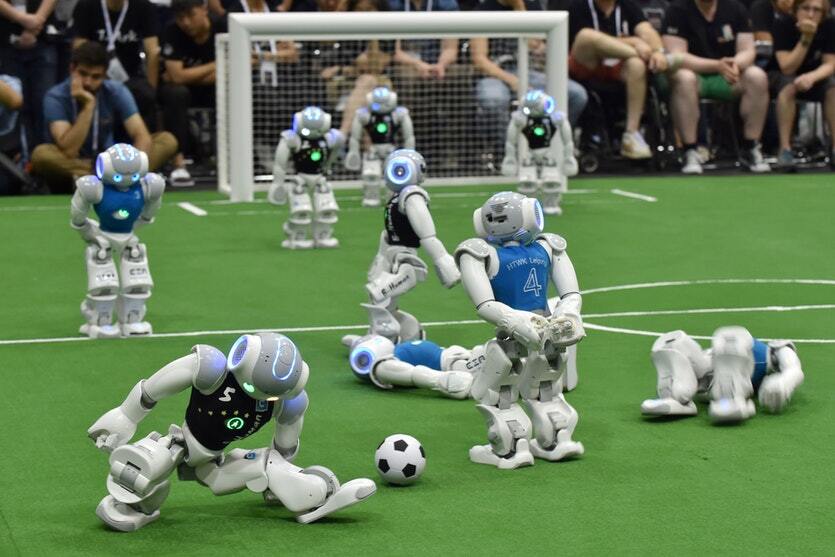

Riešiteľka sa zamerala na zvýšenie stability a výkonnosti CT pre zabezpečenie požiadaviek zákazníka a globálneho štandardu spoločnosti Nemak prostredníctvom vytvorenia lepších podmienok pre výrobný proces odstránením plytvania, ktoré znižujú stabilitu a výkonnosť CT a zlepšením štandardov. Zostavila tím zložený zo slovenských kolegov a využila aj kolegov v rámci korporácie. Boli zadefinované problémy: nesprávne nastavené ideálne cyklové časy, nestabilný čas operátora, čakanie naberačky, nevhodná klieština, mechanické pohyby stroja, zatváranie bezpečnostnej závory. Dôležitým vstupným bodom bolo práve stanovenie ideálneho cyklového času, od ktorého sa odvíjali následne návrhy riešenia. Aplikácia NORIS bola dôležitou súčasťou metodiky, kde boli zaznamenávané všetky CT na zariadeniach a definovaných 20 najkratších CT pre produkt a dané zariadenie (viď Obr.).

Po zavedení riešenia controling vyčíslil celkove úspory zrealizovanými zlepšeniami v hodnote 33 289,98 € s ročnou návratnosťou.

Po zavedení riešenia controling vyčíslil celkove úspory zrealizovanými zlepšeniami v hodnote 33 289,98 € s ročnou návratnosťou.

Riešiteľ: Martina Paalová, spoločnosť Nemak Slovakia s.r.o., Žiar nad Hronom, člen skupiny NEMAK so sídlom v Monterrey, v Mexiku – najväčší dodávateľ hláv valcov a blokov motorov na svete.

Zvýšenie prevádzkyschopnosti rotačných pecí

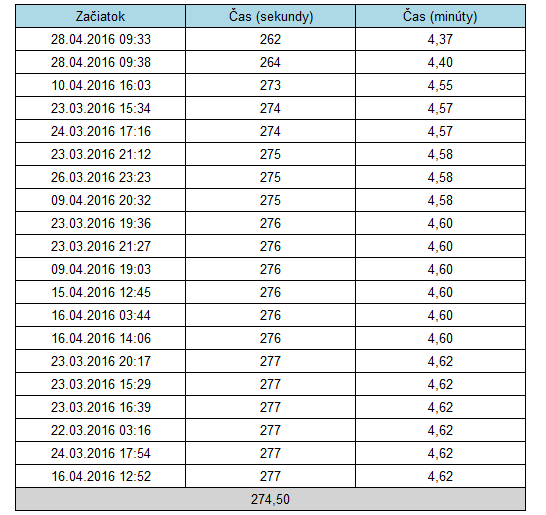

Hlavným dôvodom Master projektu bolo: 1. nájsť kritické strojné zariadenia, ktoré spôsobujú najväčšie prestoje rotačných pecí, 2. znížiť náklady na prestojoch a 3. znížiť poruchovosť týchto zariadení. Vhodným riešením bola metóda DMAIC, brainstorming, brainwritingu 6 – 3 – 5 , FTA a Paretov diagram.

Obr. Pareto diagram znázorňuje početnosť porúch na konkrétnych strojných zariadeniach RP v sledovanom období november 2015 – marec 2016

Obr. Pareto diagram znázorňuje početnosť porúch na konkrétnych strojných zariadeniach RP v sledovanom období november 2015 – marec 2016

Navrhované riešenia sa týkali nielen strojných zariadení, ale aj personálu, ktorí sa o tieto zariadenia stará. Základom pre výpočet boli vypočítané straty v pôvodnom a novom stave evidované v informačnom podnikovom systéme. Z nazbieraných údajov sa určili strojné zariadenia, ktoré výpadky spôsobujú. Na prevádzke rotačných pecí sa nápravnými opatreniami ušetrili straty znížením prestojov v hodnote 26 897 €.

Riešiteľ: Ján Chlebuš, SMZ, a. s., Jelšava, najväčší ťažobný a spracovateľský magnezitový závod na Slovensku a súčasne jeden z najväčších svetových producentov mŕtvo-pálenej magnézie „DBM“.

Vypracovanie nového systému údržby

Riešiteľ navrhol inovačný systém údržby s jeho následnou implementáciou. Vzhľadom na rozsah témy bolo vybrané pracovisko zváracieho robota. V podrobnej analýze výpadkov systému údržby sa manuálne evidovali a vyhodnocovali poruchy stroja. Takto sa podarilo zaviesť jednoduchý systém na evidenciu problémov stroja s následnými krokmi riešenia koreňovej príčiny a opatreniami na zamedzenie opakovania vzniku chýb.

Zmena systému údržby dopomohla k odhaleniu nedostatkov vo výrobných procesoch firmy:

- zavedenie sledovania efektívnosti, pravidelná klasifikácia a evidencia porúch zváracieho robota viedla k zvýšeniu ročnej dostupnosti zváracieho robota o 5%,

- optimalizáciou údržby brúsok sa zvýšila ich dostupnosť a tým aj produktivita pracovníkov zvarovne, zvýšilo sa percento horenia oblúka pri zváraní,

- sledovaním údržby na tryskacej kabíne a spôsob priebehu opráv sa zvýšila ich dostupnosť o 5%,

- pri horizontálnych frézach bol zavedený sprísnený systém údržby horizontálnych fréz, ktorý viedol k zvýšeniu výkonu o 7,76%,

- bola naskenovaná papierová dokumentácia k jednotlivým zariadeniam do elektronickej formy ako príprava na projekt zavedenia elektronickej dokumentácie,

- znížil sa počet hodín, ktoré trávia zamestnanci montáže vykonávaním opráv z 2685h na 755,57h.

Nárast výkonnosti predstavoval celkovú úsporu 47 095 €. Podnik sa zaoberá zákazkovou výrobou preto nárast vs. pokles výkonnosti je daný z veľkej miery zákazkovou náplňou v danom časovom období tj. 30% ušetrených prostriedkov je možné priradiť k podniknutým opatrenia a 70% k zákazkovej náplni. Veľkým prínosom by bolo, ak by sa všetky údaje o chode stroja, vzniknuté chyby a poruchy zaznamenávali pomocou digitálnych zariadení, aby sa predišlo nepresnostiam spôsobeným ľudským faktorom, skonštatoval riešiteľ.

Riešiteľ: Peter Ďurčo, zo KUENZ-SK, s.r.o., so sídlom v Kechneci, dcérska spoločnosť rakúskej firmy Künz, ktorá sa zaoberá výrobou žeriavov a strojov na čistenie vtokov vodných elektrární.

Optimalizácia výroby Veka X-tend

Master práca bola zameraná na zvýšenie produktivity pracovísk predmontáže veka Xtend za 1 rok, zavedenie štandardu 5S na pracoviskách predmontáže a montáže, zavedenie štandardu TPM a zavedenie systému ZF Automotion+. Pri navrhovanom riešení presunu montáže veka XTend na automatizovanú linku V6 sa vyprodukuje o 24 % viac viek ako pri rovnakom obsadení linky V1. Pri dvojzmennej prevádzke je to o 240 ks viek viac denne t.j. o 1200 ks viac týždenne, čo znamená navýšenie tržieb o 26.664 € týždenne.

Riešiteľ: Ján Bakaj, ZF Slovakia, a.s. – dcérska spoločnosť ZF Holding Austria GmbH v mestách Trnava a Levice. Vyrába komponenty hnacieho ústrojenstva a podvozku pre osobné automobily.

To boli v skratke popísané Master projekty 2016. Veríme, že sme Vás čiastočne inšpirovali. Práve vďaka štúdiu sa niektorým zamestnancom naskytla príležitosť zmeny vyššej pracovnej pozície. Získali väčšiu dôveru zo strany manažmentu.

„Stojí to za to! Byť členom rodiny Mastrákov priemyselného inžinierstva.“ – je odkaz Master riešiteľov 2016 pre ďalších, ktorí hľadajú optimálne riešenia pre zoštíhľovanie výrobných procesov.

Pozrite si aj ďalšie zaujímavé odkazy, v čom vidia účastníci vzdelávania prínosy na http://www.ipaslovakia.sk/sk/vzdelavanie/kalendar/master-studium-priemyselne-inzinierstvosr

Zdroj: Správa poskytnutá spoločnosťou IPA Slovakia, s.r.o. s právami vyhradenými na uverejnenie spravodajstvom Prepriemysel

[TheChamp-Sharing]